影响阻燃母粒阻燃效果的主要因素有哪些?

阻燃行业内人员都知道,要实现阻燃的方法就是:在生产过程中,将阻燃剂均匀的添加到挤塑板里,以阻止和延缓聚苯乙烯板材的剧烈燃烧。大多数生产厂家普遍存在的问题是:效果不明显,阻燃性不均匀,在同一张板子上,有的地方阻燃明显,有的地方则阻燃效果很差甚至不阻燃;同样的板材专用阻燃母粒,在一台机器生产出来的板子中阻燃效果很好,在另一台机器上则很差;同一台机器,不同的厂家,阻燃性能相差很大。出现这些现象的主要影响因素有哪些?

第一、人为因素,板材专用阻燃母粒在挤塑板中的添加量是很少的,一般低于10%,要使板材专用阻燃母粒均匀的分布到物料中,搅拌是most关键的部分,要想使每百克物料均匀的含有5克左右的阻燃剂,可想而知需要大量的人工搅拌或专门的搅拌机进行搅拌,大多数厂家直接将板材专用阻燃母粒撒在物料表面直接送入上料机,尽管上料机自带搅拌,短时间内也只能形成小区域的分散就被挤出,造成阻燃呈区域性。

第二、阻燃母粒本身因素,国内生产的板材专用阻燃母粒主要有粉体和颗粒两种,粉体板材专用阻燃母粒由于密度和PS颗粒不同,在搅拌过程中只能通过摩擦静电吸附很少一部分,大部分会沿颗粒间隙沉淀到搅拌设备底部,造成板材专用阻燃母粒分散不均匀。吸附在颗粒表面的粉体则会most先与螺杆螺筒接触,遭遇高温,分解严重,分解过程中的游离溴与螺杆螺筒反应生成溴化铁剥落,对设备的腐蚀性很强,因此不提倡使用。颗粒是板材专用阻燃母粒生产厂家用树脂将复合粉体进行包覆,其密度和体积与PS颗粒相近,搅拌过程中容易均匀的分散到物料中间,且挤出过程中与螺杆螺筒的总接触面积小,分解也较少,因而被很广使用。

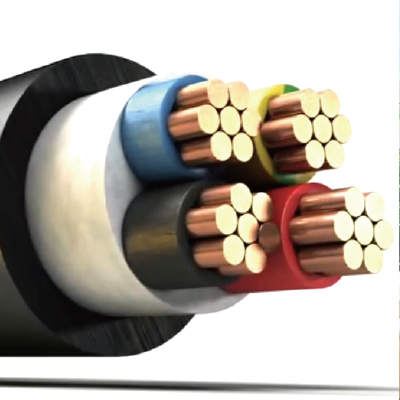

第三、设备因素,不同的设备生产厂家对螺杆螺筒的间隙,推进速率,塑化分散螺块的设计工艺是不尽相同的,致使物料在螺筒内部的塑化,分散,停留时间也不尽相同。常规的板材专用阻燃母粒以六溴环十二烷为主,其分解温度较岩棉板品牌低,与普通挤塑板的加工温度存在一定的矛盾性,普通板的加热温度足以使绝大部分阻燃剂分解失效。

原文出自:阻燃母粒 转载请注明出处