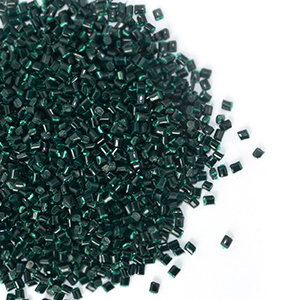

如何降低色母粒生产过程的成本

大型公司通常都会有自己的研发室,我们也都知道,在研发室中的研究与实际生产过程中会有不同的结果。随着化工原材料价格的增加,作为企业的一员也应该将生产过程中的失误成本降到zui低,我们在制作成品时很多会选择母粒的生产方式,通常制品的颜色也多有不同,很多功能性产品也是在有色的基础上进行,那么色母粒生产过程中需要注意一些什么呢?

通常对于小批量色母粒,通过单组份预分散的方式生产比较经济,但是如果要求的量大,必须考虑相对于纯颜料在生产中所产生的节约来说,单组份的额外成本。

一、传统生产方式

大多数色母粒主要还是由粉状颜料制成。单种颜色所需的颜料通过分散助剂,如蜡等与粉状塑料原料充分掺和,然后在双螺杆挤出机里完成分散,均匀地分布在塑料原料中。

注:在实验室的双螺杆挤出机中分散的效果与生产线上的实际状况并不一定一致,所以在生产时,必须在刚开始时就检查色值,并进行必要的修正。

二、用单组份生产

单种颜色色母粒的生产通过两步完成,第一步是生产单组份(先生产高浓度色母粒),然后再生产色母粒。将颜料以zui高允许浓度分散在塑料原料中称作是单组份方式。目前,zui高浓度高达40-50%的有机颜料和zui高浓度达75%的无机颜料都可以通过挤出的方式分散到塑料中而获得好的分散效果。

注:分散质量好是指塑料中颜料颗粒非常细腻,能获得尽可能好的颜色渗透能力,另一方面,不允许出现超过5微米的颜料结块,以免形成色斑。

实验室中单组份的颜色调节和取样以及母料的生产都是由单螺杆挤出机完成的。因为颜料已经分散好了,不同的单组份只需在单螺杆挤出机中熔融和混和。由于实验室和实际生产中的分散质量相同,实验室中获得的原料色值的实际可转移度在实际生产中可以得到保证。

三、挤出的生产的成本因素

挤出的生产成本(设备成本、能源、劳动力、清洗剂和废料等)都取决于所用的机器形式和尺寸以及加工批量的大小。

1.双螺杆挤出机造粒

有机颜料在双螺杆挤出机中分散到塑料中去的开支不斐。平行同向双螺杆挤出机的长径比不低于40,为了保证适当的输入,挤出螺杆有数个部件起揉合功能,用这种挤出机一般生产有机颜料用量相对较小色母粒。

无机颜料密度高,更容易分散,所以用双螺杆挤出机生产时的产量高许多。因此,单位无机颜料的分散成本比有机颜料成本低。most大的颜料浓度和大机器大批量生产,可以使单组份单位颜料的分散成本降至most低。

2.单螺杆挤出机造粒

由于单螺杆机不一定要分散,可能只需要熔融和混和,因此在结构上比双螺杆挤出机简单许多。人们不仅更愿意购买,而且它还有下列优点:容易清洁,生产损耗低、易于操作,粒状原料干净、无尘,混和快。

3.根据订单量选择挤出机类型

小订单(小于1t)

加工25至1000公斤的小批量色母粒时,一般采用较小的机器。鉴于单螺杆挤出机具有上述有点,用小的挤出机(如螺杆直径为45毫米)加工most高至500公斤的批量的优势明显。相对于粉状颜料,单组份生产形成的额外成本得到了补偿。由于可以非常快的更换颜色,生产商因此获得了理想的灵活性(快速反应单位)。

较大订单(大于3t)

如果色母粒产量超过3吨,用单螺杆和双螺杆挤出机挤出的生产成本相当,此时,较经济的方式必须根据配方来定。如果无机颜料(如:TiO2)和有机颜料配混料要在双螺杆挤出机中分散,可以将有机颜料部分以单组份的形式加进去,这样只要将无机颜料分布进去就可以了)。由于有机颜料不需要再分散,无机颜料就可以以较高的输出速度分散。